Tri de chromite

Le tri de chromite BMF permet la séparation de la chromite et de la silice.

La chromite récupérée peut ainsi être utilisé à nouveau pour faire des noyaux ou en sable de contact.

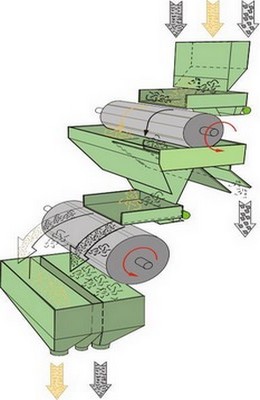

Le système de séparation de la chromite du sable siliceux est conçu en deux étages avec des tambours rotatifs à aimants permanents.

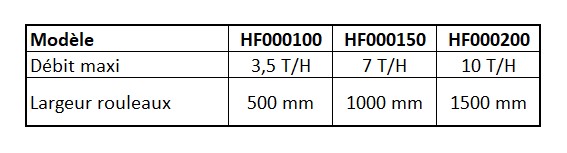

BMF a développé 3 modèles pour des débits de 3,5 à 10 T/H adaptés aux différentes tailles des fonderies.

En sortie, la séparation de chromite BMF permet d’obtenir une chromite régénérée pur à 98%. Et une silice avec moins de 2% de chromite.

Étant donné le coût d’achat élevé de la chromite, le retour d’investissement est très rapide.

Avant de passer dans le tri, le sable doit être décoché et passé par une régénération mécanique (tamisage, définage et refroidissement).

DESCRIPTIF

L’installation est composée des éléments suivant :

- premier couloir vibrant pour réguler et repartir le sable à l’entrée du tri

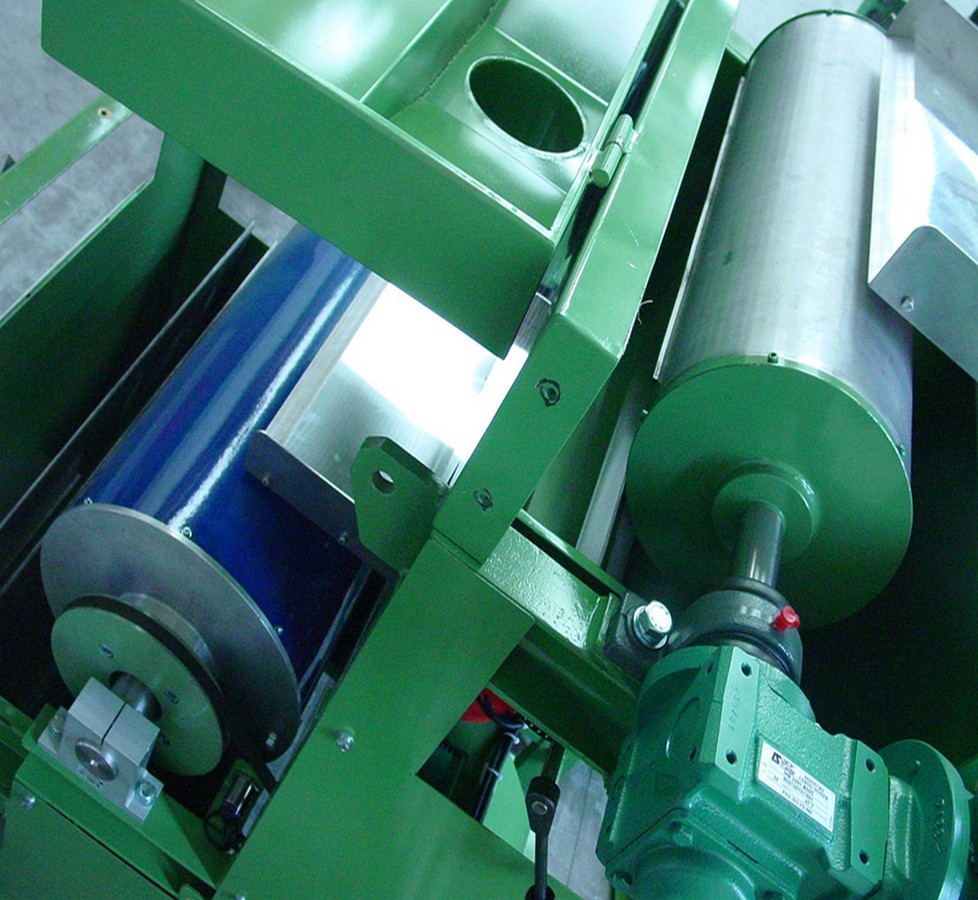

- 1er étape : passage du sable sur un tambour rotatif avec en interne un aimant permanent : néodyme 2500 gauss. Cela permet d’éliminer les déchets métallique (vis, oxyde de fer,…)

- second couloir vibrant pour repartir le sable sur le 2ème rouleau

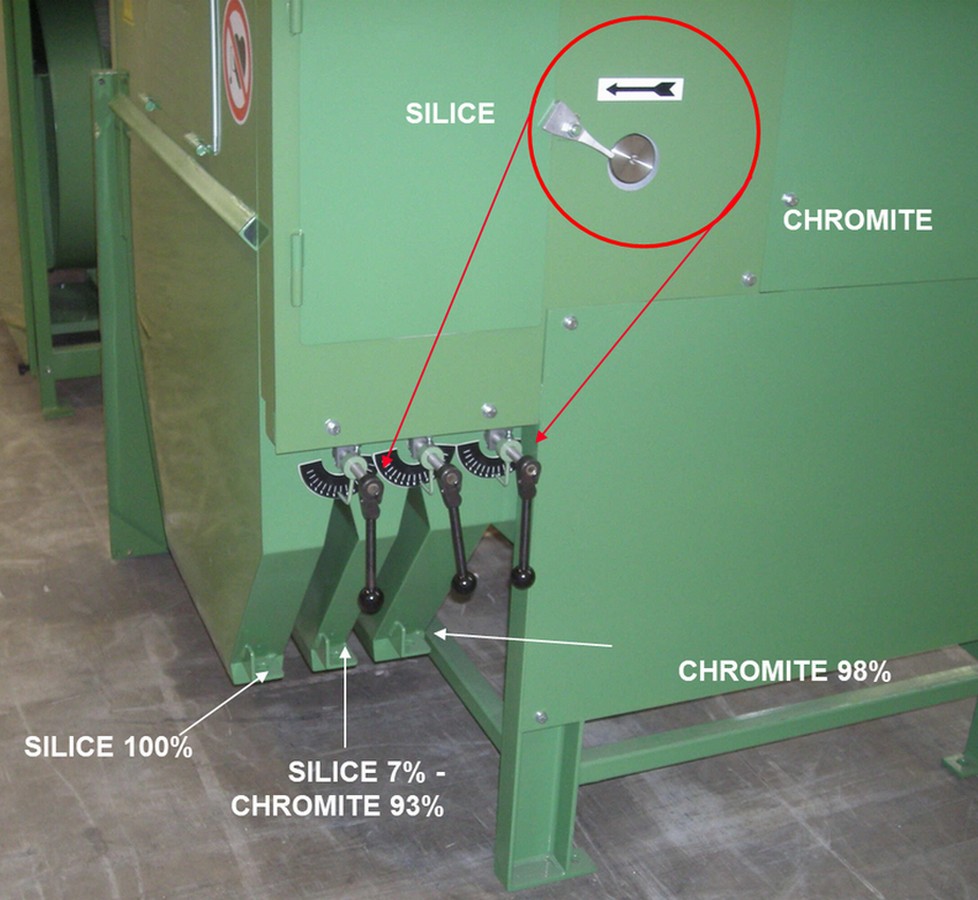

- 2ème étape : composé d’un tambour rotatif à aimants permanents : néodyme 7000 gauss. Il permet de séparer les 2 types de sable chromite et silice vers 2 trémies. Une 3éme trémie est située entre les 2 précédentes. Le sable qui y tombe (mélange 7% silice – 93% chromite) est renvoyé par un pulseur vers l’entrée du tri pour être retraité.

- les trémies sont équipées de déflecteurs réglables afin de permettre d’affiner la pureté du tri lors de la mise en service.

- chaque étape est équipée avec des hottes d’aspiration à connecter sur un filtre pour éliminer la poussière dans l’installation

- motoréducteurs à vitesse variable, actionnés par convertisseur

de fréquence.